研究方向

陶瓷胶态成型技术

随着人们对激光器应用的不断拓宽,要求先进的固体激光器要实现高功率、高效率、高光束质量的激光输出以及紧凑的系统结构。激光增益介质是激光器实现能量转换、产生激光的核心,直接影响着激光器的输出功率、光光转化效率、光束质量等。钇铝石榴石(Y3Al5O12,YAG)是目前研究最多,综合性能最好,应用最为广泛的激光基质材料。目前,制约固体激光器发展的一个很大因素是在产生激光的同时会产生大量热量,导致严重的热效应,限制了激光器的输出功率,降低了激光的光束质量,甚至可能导致固体激光增益介质的破坏。近年来,为了改善激光介质的热效应,研究人员从热源头出发,通过尝试直接设计复合结构增益介质的,利用材料之间的热传导差异,促进散热,从而降低热效应对材料和激光光束质量的影响,它们可以主动的方式提高激光工作物质散热能力,在不增加或较小程度地器件的结构复杂性前提下,通过降低热效应办法提高激光束质量。

目前透明陶瓷的研究多是利用了干法成型,即干压成型配合冷等静压成型,与干法成型相比,胶态成型可以较容易地控制坯体的团聚以及杂质的含量,减少坯体的缺陷,并可制备各种形状复杂以及符合结构的激光陶瓷。

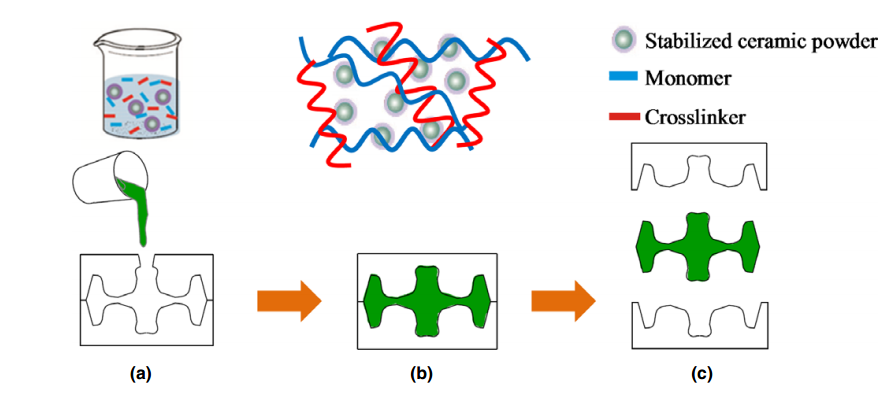

1)凝胶注模成型

凝胶注模成型方法是一种近净尺寸陶瓷的成型技术,可以制备出高强度、高均一性、复杂结构的低缺陷素坯。由于凝胶注模成型工艺一系列优点,自被公开以来就成为国内外研究的热点,其成型原理通过浆料内部的化学反应形成大分子网络结构,从而将陶瓷粉体原位固化成型为陶瓷坯体。成型过程中,粉体颗粒不会随着溶剂的挥发而移动重排,进而保证成型坯体的成分、结构均匀性,非常有利于高质量透明陶瓷的制备。

凝胶注成型工艺示意图

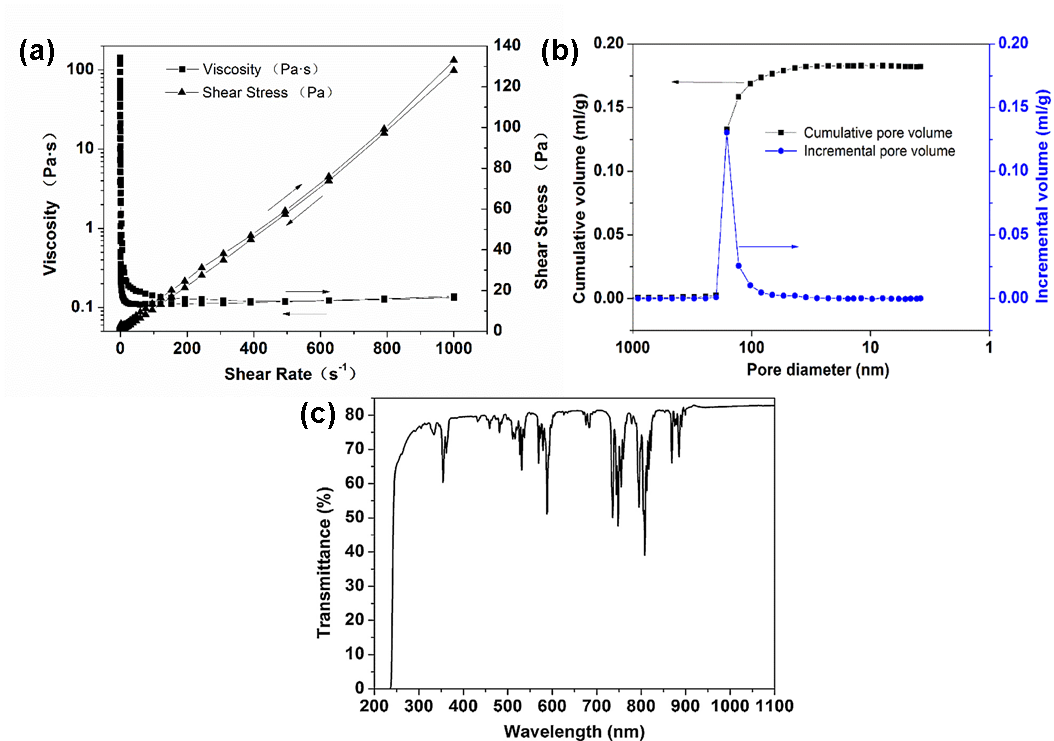

透明与光功能陶瓷研究课题组使用非水基凝胶注成型技术结合真空烧结技术制备了Nd:YAG透明陶瓷,采用高固含量的浆料有利于成型高致密度的素坯进而提高烧结陶瓷的性能,即使无冷等静压(CIP)后处理也可获得高质量的透明陶瓷。获得的陶瓷样品(抛光后厚度为3 mm),其透过率在1064 nm处为83%,可见光400 nm处为80%。

(a)Al2O3与Y2O3粉体混合物浆料的流变性能;(b)陶瓷素坯的气孔孔径分布;(c)获得的1 at%Nd:YAG陶瓷透过率曲线(样品厚度1.5 mm)

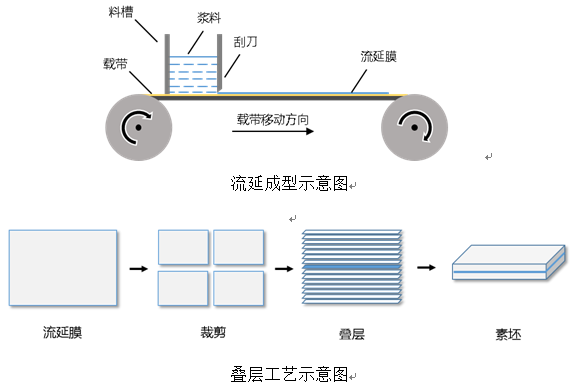

2)流延成型

流延成型作为一种精度高,厚度可控、可连续化生产的成型工艺在复合结构激光陶瓷制备中得到了广泛的应用。该成型方法精度高,制备的流延膜厚度可控,一般在几微米到几毫米,适合叠层不同结构形式,可连续话生产。流延成型过程为将混有陶瓷粉体、溶剂、分散剂、粘结剂、塑化剂等的浆料倾倒入流延机料槽中,通过载带的移动将浆料铺展为膜,溶剂从表面蒸发,获得流延膜。将流延膜切割裁剪,经过叠层、排胶、冷等静压、烧结,获得陶瓷。本团队采用流延成型工艺已经实现了在两层、三层、梯度掺杂型以及平面波导复合结构RE:YAG激光陶瓷的制备。

流延成型能够获得平直的界面,这对光线在复合结构激光陶瓷中的传输很重要,能够避免光散射,提高激光输出功率,改善光束质量。采用非水基流延成型获得的YAG/Yb:YAG复合结构激光陶瓷,通过而激光泵浦的三镜腔,获得了在1051 nm处最大3.6 W的连续激光输出,对应的斜率效率为28.6%。

干压成型(左)与流延成型(右)YAG/Yb:YAG/YAG陶瓷界面质量对比

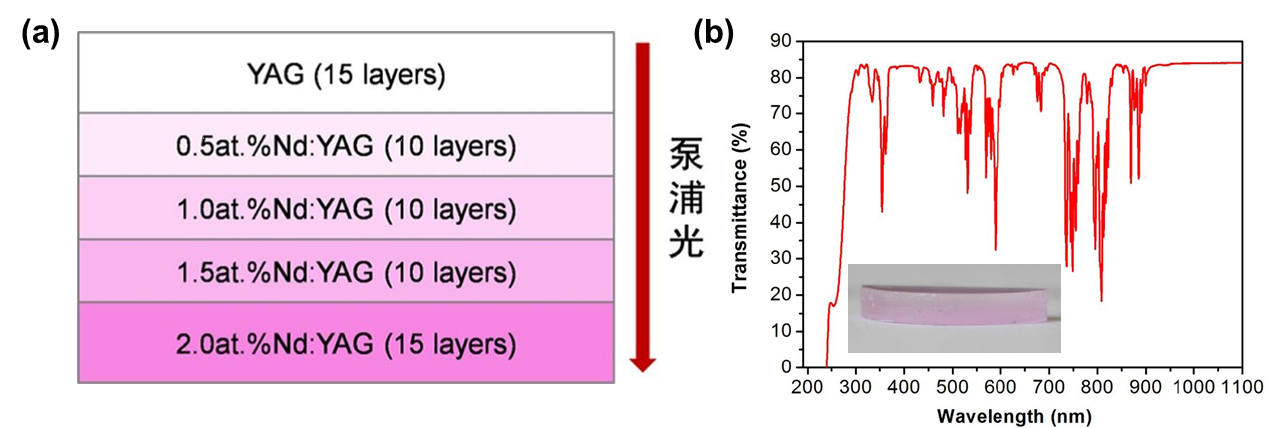

浓度梯度掺杂结构的透明陶瓷在泵浦时的泵铺面为YAG,沿泵浦光方向 Nd 的掺杂浓度增大,而泵浦光的密度逐渐降低,可以使激光介质在传播方向上较为均匀地吸收泵浦光,有利于促使热量在材料内部均匀分布。这一结构不仅使得热量在泵浦端面聚集的现象得以抑制,同时避免了泵浦光直接入射到高掺杂的 Nd:YAG陶瓷中而对材料造成损伤。课题组采用非水基流延成型和真空烧结获得了梯度掺杂Nd:YAG透明陶瓷。该样品在1064 nm和400 nm处的直线光透过率分别为84.1%和83.2%。

(a)梯度掺杂Nd:YAG透明陶瓷沿厚度方向的设计简图;(b)样品透过率曲线及实物照片

当前位置:

当前位置: