老树发新枝——丝网印刷在晶粒定向技术中的应用

王有亮

丝网印刷最早起源于中国,距今已有两千多年的历史了。早在中国古代的秦汉时期就出现了夹颉印花方法。到东汉时期夹颉蜡染方法已经普遍流行,而且印制产品的水平也有提高。至隋代大业年间,人们开始用绷有绢网的框子进行印花,使夹颉印花工艺发展为丝网印花。据史书记载,唐朝时宫廷里穿着的精美服饰就有用这种方法印制的。到了宋代丝网印刷又有了发展,并改进了原来使用的油性涂料,开始在染料里加入淀粉类的胶粉,使其成为浆料进行丝网印刷,使丝网印刷产品的色彩更加绚丽。丝网印刷术的发明,促进了世界人类物质文明的发展。在两千年后的今天,丝网印刷技术不断发展完善,现已成为人类生活中不可缺少的一部分。

丝网印刷的基本原理如图1所示,可以描述为:丝网印刷的部分网孔能够透过油墨,漏印至承印物上;印版上其余部分的网孔堵死,不能透过油墨,在承印物上形成空白。印刷时在丝网的一端倒入油墨,油墨在无外力的作用下不会自行通过网孔漏印在承印物上,当刮墨板以一定的倾斜角度及压力刮动油墨时,油墨通过网板转移到网板下的承印物上,从而实现图像的复制。

图1 丝网印刷原理示意图

随着科技的发展,丝网印刷在厚膜电子材料的制备方面有着越来越广泛的应用。如印刷电路、厚膜集成电路、太阳能电池、电阻、电容、压电元件等都不同程度的采用了丝网印刷技术。中科院上海硅酸盐研究所无源集成器件与材料研究课题组基于丝网印刷的原理,提出了一种全新的晶粒定向技术——丝网印刷多层晶粒生长法(Screen-printing Multilayer Grain Growth,简写为Sp-MLGG)。它采用丝网印刷的方法使陶瓷内部晶粒定向排列,获得织构化的陶瓷。

陶瓷材料的物理性质不仅由晶体结构和组成决定,同时也受到材料微结构的影响。陶瓷的微结构主要包括晶粒、晶界和气孔三部分,其中晶粒尺寸及其分布,气孔密度、大小及其位置都会给材料的物性带来很大影响。各向异性是晶体材料最基本的本征特性。作为多晶体,陶瓷在烧结、结晶、相变及热处理等制备过程中,往往会在各向异性的力场、电场、磁场、温度梯度场等外界物理条件下以及化学驱动力、晶界能、相界能、表面能以及其他材料组织结构内在因素的作用下生成特定的各向异性,并会按照特定的规律发生演变。织构化工艺就是采用一定的微结构调控手段,使陶瓷材料微观结构中各向异性的晶粒沿着某些特定方向规则排列或在这些方向上出现取向几率增大,使其择优生长,以获得更高性能。

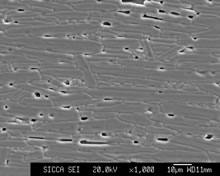

丝网印刷多层晶粒生长法利用了丝网印刷所形成的层与层之间的界面来实现晶粒定向排列。界面的存在将晶粒生长限制在单层内部。当原料粉体通过反应生成所需化合物时,各晶粒无规则排列。在随后的晶粒生长过程中,平行于界面方向的晶粒,由于不受界面限制,其尺寸迅速增加,其它方向的晶粒由于界面作用而限制了生长。随烧结温度升高,晶粒尺寸差别进一步增大,小晶粒逐渐被与界面平行的大晶粒消耗,使得大部分晶粒都沿着与界面平行方向排列。

图2 丝网印刷技术制备织构化陶瓷的机理示意图

采用丝网印刷多层晶粒生长法通过普通烧结即可制得高织构化陶瓷,并且兼具以下优点:(1)陶瓷膜层厚度可控制在几个微米之内,在单个膜层中模板晶粒可以在剪切力作用下很好的定向;(2)在无模板的情况下,也可以通过多层晶粒生长原理制备出高织构度的陶瓷;(3)浆料配制和印刷过程简单,所配浆料使用期长,稳定性好,成本低廉;(4)可以实现图形化和工业流水线作业;(5)可用于梯度材料的制备。丝网印刷多层晶粒生长法制备织构化陶瓷能够在保持材料原有性能的同时,又可使必要的性能在特定方向得到显著的提高,为陶瓷材料的实际应用提供了广阔的发展平台。

(a) (b)

图3 丝网印刷多层晶粒生长法制备的(a)织构化(Bi0.5Na0.5)0.94Ba0.06TiO3陶瓷;(b)织构化LiNb0.6Ti0.5O3陶瓷